Если у вас в цеху стоят листы стали, алюминия или нержавейки, а задача — превратить их в точные детали без лишних затрат и переделок, то эта статья для вас. Раскрой металла — это не просто резка, это сочетание логики, техники и правильной организации. Я расскажу, как это делается в реальных производственных условиях, на что обратить внимание и какие ошибки чаще всего приводят к перерасходу материала и времени, а по ссылке https://spbkraft.ru/services/raskroj-metalla/ вы можете узнать еще больше подробностей.

Здесь нет теории ради теории. Только практические шаги: как планировать раскрой, как выбрать технологию резки и оборудование, как управлять отходами и контролировать качество. Читайте спокойно и применяйте по ходу дела — результат придёт быстрее, чем кажется.

- Почему правильный раскрой металла важен

- Планирование и оптимизация раскроя

- Шаги планирования раскроя

- Методы раскроя: что выбрать для вашей задачи

- Лазерная резка

- Плазменная резка

- Газовая резка (кислородно-ацетиленовая)

- Механическая обработка (гильотина, гидроабразив)

- Оборудование и оснастка

- Контроль параметров

- Материалооборот и безопасность

- Контроль качества и устранение дефектов

- Таблица: сравнение основных методов раскроя

- Как сократить отходы и оптимизировать себестоимость

- Практический чек‑лист перед запуском смены

- Заключение: что важно помнить

- Короткие практические советы на память

Почему правильный раскрой металла важен

В небольшом цеху лишние 5% металла отходов могут съесть всю прибыль за месяц. В крупном производстве те же 5% выливаются в десятки тысяч. Раскрой напрямую влияет на себестоимость, сроки и на количество доработок на последующих операциях. Чем ровнее и точнее раскрой, тем меньше операций правки и механической обработки.

Кроме денег, важна безопасность и экологичность. Неправильно организованный раскрой увеличивает количество остатков и риск порезов у персонала. К тому же избыток отходов — это лишние затраты на хранение и утилизацию. Профилактика этих проблем начинается на этапе планирования раскроя.

Планирование и оптимизация раскроя

План раскроя начинается с чертежа и спецификации. Прежде чем пустить лист в резак, нужно понять, какие детали можно разместить рядом, где оставить припуски и в каком положении материал даст минимальную деформацию. На этом этапе выигрывают те, кто использует программное обеспечение для раскладки, но даже ручная оптимизация по-прежнему актуальна в мелкосерийном производстве.

Нестинг — это искусство размещения деталей на листе. Хорошая раскладка сокращает отходы и уменьшает время резки. Важно учитывать направления волокон и остаточные напряжения в материале, они влияют на формы после резки. Если не учитывать эти нюансы, готовые детали могут повести, и тогда придется перерабатывать их на прессе или гибочном станке.

Шаги планирования раскроя

План нужно строить последовательно: определить материал, подготовить список деталей с размерами и допусками, выбрать технологию резки, определить ориентацию деталей на листе и рассчитать припуски. После этого формируется программа для станка или резака. Такой порядок сокращает количество переделок и делает процесс предсказуемым.

- Соберите точные размеры и допуски по каждой детали.

- Классифицируйте детали по приоритету и требуемой точности.

- Определите допустимые потерии и оптимизируйте размещение.

- Проверьте возможность объединения операций для разных деталей.

Методы раскроя: что выбрать для вашей задачи

Существует несколько основных методов резки металла, и у каждого свои преимущества. Выбор зависит от толщины материала, требуемой точности, скорости и бюджета. Я ниже приведу краткое сравнение и поясню, где какой метод наиболее уместен.

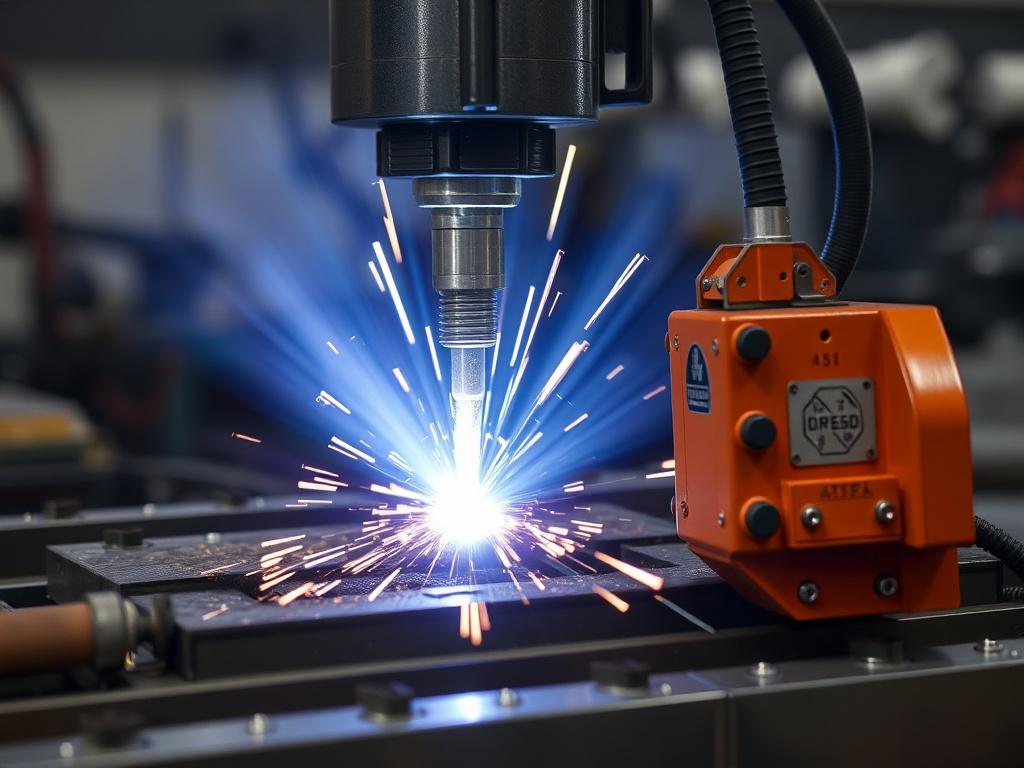

Лазерная резка

Лазер обеспечивает высокую точность и чистую кромку. Идеален для тонких и средних по толщине листов, когда нужно получить детали с малым допустимым припуском. Лазер экономит время на последующей обработке, но требует вложений в оборудование и грамотную вентиляцию цеха.

Для нержавеющей стали и алюминия лазер подходит очень хорошо, но при толстых листах эффективность падает, и цена резки растёт.

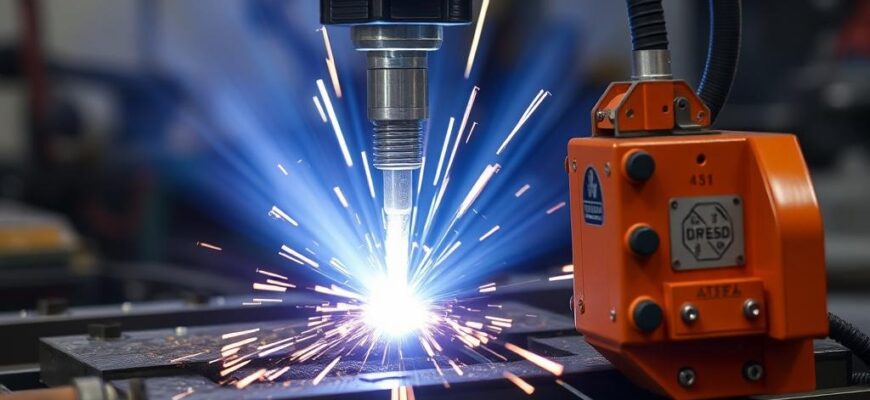

Плазменная резка

Плазма быстрее и дешевле при резке толстого листа, особенно для черного металла. Точность ниже, чем у лазера, но для крупных деталей это допустимо. Плазма хороша, когда важна скорость и экономия, а чистота кромки можно обеспечить последующей шлифовкой.

Плазменный процесс менее чувствителен к отражающим поверхностям, поэтому его часто выбирают для стали больших толщин.

Газовая резка (кислородно-ацетиленовая)

Газовая резка применима в основном для толстого черного металла. Это старый, но надежный метод для работ в полевых условиях и при большом сечении. Качество кромки уступает современным технологиям, но оборудование относительно недорогое.

При выборе газовой резки учитывайте, что максимум точности достигается на простых геометрических формах, сложные контуры резать экономически невыгодно.

Механическая обработка (гильотина, гидроабразив)

Гильотина хорошо справляется с прямолинейными резами на тонких и средних листах. Для фигурной резки используют гидроабразив — он режет любой металл и сохраняет свойства материала, так как не нагревает кромку. Гидроабразив идеален для сильно армированных сплавов и материалов с покрытием, где термообработка нежелательна.

Недостаток гидроабразива — скорость и стоимость расходных материалов. Для серий с высокой точностью и сложными профилями он часто оправдан.

Оборудование и оснастка

Оборудование — не только станок. Это система: резак, стол, система крепления листов, вытяжка, программное обеспечение и подготовленная рабочая зона. Наиболее частые проблемы возникают из-за плохой фиксации листа, неверной настройки скорости и подачи, а также из-за загрязнённых сопел и оптики.

Инвестиции в качественные сопла, фильтры и систему автоматической подачи материала окупаются за счёт сокращения простоев и уменьшения дефектов резки. Не пренебрегайте профилактикой; лучше потратить несколько часов на чистку, чем терять смену из‑за замены дорогостоящей детали станка.

Контроль параметров

Каждому методу соответствует свой набор параметров: скорость резки, мощность, подача газа, высота фокуса и т.д. Важна документированная карта параметров для каждого типа материала и толщины. Это экономит время при переналадке и обеспечивает стабильность качества.

Материалооборот и безопасность

Организация склада и движения листового металла влияет на скорость производства и безопасность. Правильное хранение и маркировка сокращают время поиска нужного листа и уменьшают риск повреждений. Для подъёма и перемещения используйте траверсы, магнитные приспособления и роликовые столы — ручная работа нарушает сроки и опасна.

Безопасность при раскрое — обязательное требование. Перчатки, защитные очки, средства защиты органов дыхания при лазерной и плазменной резке, а также надёжные ограждения вокруг станков — минимум. Регулярные инструктажи и проверки оборудования снижают количество травм и простоев.

Контроль качества и устранение дефектов

После резки важно сразу проверить ключевые параметры: размеры, геометрию, состояние кромки и наличие термических деформаций. Лучше обнаружить проблему на раскройном участке, чем пересылать деталь на следующий этап и возвращать её назад. Для контроля используют шаблоны, измерительные столы и оптические приборы.

Типичные дефекты — неровная кромка, заусенцы, потеря точности по контуру и термическая деформация. При появлении дефекта первым делом проверяют настройки машины и оснастку; часто проблема решается регулировкой скорости или заменой сопла. Если дефект системный, проводят тесты на пробных деталях и корректируют карту параметров.

Таблица: сравнение основных методов раскроя

| Метод | Толщина (примерно) | Точность | Скорость | Стоимость резки |

|---|---|---|---|---|

| Лазер | 0,5–25 мм | Высокая | Средняя–высокая | Средняя–высокая |

| Плазма | 1–50 мм | Средняя | Высокая | Низкая–средняя |

| Газ | 8 мм и более | Низкая–средняя | Средняя | Низкая |

| Гидроабразив | 0,5–200 мм | Высокая | Низкая | Высокая |

Как сократить отходы и оптимизировать себестоимость

Снижение отходов начинается с правильной раскладки. Используйте программные решения для нестинга, сортируйте детали по форме и размерам, применяйте комбинированные раскладки, где можно. Меняйте ориентацию деталей с учётом направления волокон и минимизируйте количество мелких деталей, которые создают много обрезков.

Ещё один путь экономии — переработка обрезков. Организуйте отдел для измельчения и сдачи металлолома или внедрите внутреннее использование мелких остатков для прокладок, подложек и крепёжных деталей. Это снизит стоимость утилизации и даст дополнительный источник дохода.

Практический чек‑лист перед запуском смены

- Проверить наличие и маркировку листов нужного материала.

- Загрузить актуальную карту параметров для выбранной технологии.

- Осмотреть сопла, оптику и систему подачи, очистить при необходимости.

- Убедиться в исправности вытяжки и средств защиты.

- Сделать пробный рез на образце и проверить размеры.

Заключение: что важно помнить

Раскрой металла — это не просто операция, это связующее звено в производственном потоке. На нём решаются вопросы себестоимости, качества и сроков. Приложив усилия к планированию, выбору технологии и организации труда, вы получите стабильный процесс с минимальными отходами.

Инвестируйте в грамотный нестинг, регулярное обслуживание оборудования и обучение персонала. Это не быстрые расходы, а вложения, которые окупаются через меньшее количество брака, меньшие потери материала и повышение производительности. Делайте шаг за шагом, фиксируйте улучшения и не пренебрегайте простыми практиками — они дают значимый эффект.

Короткие практические советы на память

Держите документацию по параметрам под рукой, маркируйте остатки и делите листы по приоритетам. Начните с малого: оптимизируйте раскладку на нескольких листах, измерьте эффект и постепенно внедряйте изменения по всему цеху. Малые улучшения в сумме дают серьёзный выигрыш.

Очень полезная информация! Всё подробно и понятно объяснили, теперь легче будет организовать работу в цехе. Спасибо большое!